工場見学

工場案内

※工場マップの数字をクリックすると画像が表示されます。

ご注意事項

【工場内について】

- 工場へ入るときはヘルメットが必要です。お渡ししますので、必ず身につけてください。

- 工場内は低い箇所があります。頭をぶつけないように注意してください。

- 工場内は滑りやすい所があります。革靴はより滑りやすくなりますので、ゆっくりお進みください。

- クレーンやリフトおよび設備が動いています。危険な所や注意する所は声をかけますので、案内者の指示にしたがってください。

【撮影について】

- 部品工場、出荷工場、生砂処理棟は撮影可能です。鋳物製品および模型のアップは、お取引企業様の仕様などがありますのでお控えください。

- 開発工場では撮影できません。

設備説明

部品工場

電気炉(溶解)

電気炉(溶解)

高周波誘導炉というIHヒーターと同じ仕組みで電気(誘導電流)で材料を熱し溶かしてしまう装置。

1t炉が2基あり交互に溶解します。およそ1時間に1tの溶解能力があります。

材料ヤード

材料ヤード

鋳鉄は他の軽合金と違い、溶解作業時に成分を自社で調整し目標の材質にする必要があります。

鉄源は銑鉄、鉄スクラップ、戻り材です。鋳鉄はそのほとんどがリサイクル鉄で地球に優しい製造業と言えます。

取鍋

取鍋

電気炉で溶かした鉄を小分けに受けて砂型へ運ぶための容器が取鍋(とりべ)という容器です。

200~250㎏が最小ロットとなり、この取鍋単位で材質を変更することができます。

自動注湯機

自動注湯機

注湯作業は自動で行います。注ぎ方を最初に教えてあるので、位置の微調整だけで自動で砂型へ溶湯を注ぎ入れます。

2003年に導入したこの装置。注湯作業者の熱さが大幅に改善され、人によるばらつきがないため品質も大きく安定しました。

自動造型機

自動造型機

砂型を作る機械も自動です。生砂という砂にベントナイトという粘土分と水を加えただけのもので、圧縮空気とともに装置内へ吹き込み、一瞬で砂型が完成します。

模型を交換するだけで作りたいアイテムを変更することができます。

ItemViewer

ItemViewer

アイテムビューワーという自社製ソフトを使い、作業のポイントや注意事項を確認することができます。

およそ3000種類あるアイテムの情報が一つのソフトで全て見れるため、10年ぶりのアイテムであっても間違いのない良品が作れます。

生産技術・QV

生産技術・QV

生産技術では模型の設計から試作、不良対策など良品を作り続けるための準備を行います。

作業内検査として複数ある分析装置もより良い品質の鋳物を安定して作るために不可欠で、そのメンテナンスも重要な作業です。

模型製作

模型製作

3Dモデルから木型を切削するマシンです。

他社鋳物屋さんからの移管時など必ず発生してしまう模型費用を最小にすることができます。

簡単な試作型などすぐ形を見たいといった場合に有効です。

鋳出し(枝折)

鋳出し(枝折)

注湯機で注湯し冷えて固まった鋳物がラインを流れてきます。砂は途中で回収され全て再利用されます。

鉄を流し込んだ部分と製品部分を油圧で動く専用の機械で折り分けます。

ショットブラスト

ショットブラスト

枝折された製品とランナーをショットブラストという機械で鉄の小さな玉をぶつけて砂落としを行います。

製品をピックアップしその他はまた溶かして使います。

自動バリ取り機

自動バリ取り機

鉄を流し込んだ流入部分や砂型同士の合わせ箇所にできたバリをNCで動く自動バリ取り機でバリ研磨を行います。

作業者は治具上に製品を乗せスタートボタンを押すだけです。

外観検査

外観検査

外観検査は全数手に取って一つ一つ行います。製品仕様から外れる項目がないか、ItemViewerで検査仕様を確認しながら行います。

2、3個の注文であっても、1,000個の注文であっても必ず全数検査を行います。

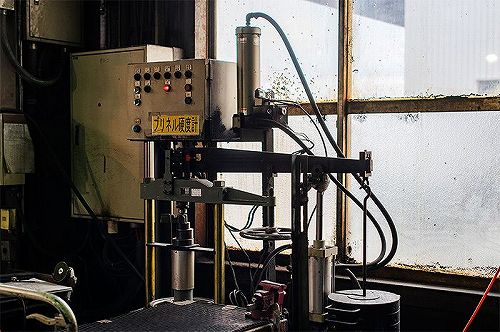

硬度検査

硬度検査

ブリネル硬度計で硬さの検査を実施します。出荷する製品が正しい材質でできているかを硬さで確認することができます。

製造工程でもいくつかの検査があるので間違いはないはずですが、硬度検査を行うことで材質の最終チェックとなります。

出荷工場・加工品検査

出荷工場・加工品検査

鋳物素材だけではなく、その後工程(切削加工、塗装、メッキ、熱処理、バフ研磨など)も引き受けていますので燕三条にある各種協力工場にて加工後に梱包作業をし出荷します。

後加工後にも受入れ検査を実施し品質を保証しています。

生砂処理棟

生砂処理棟

自動造型機で使う生砂は「サントク」と書かれた処理棟で無人で混練されています。

回収砂にベントナイト、水、石炭粉を混ぜ合わせ理想的な混練砂となったら自動で造型機へ送られていきます。

開発工場

シェル造型

シェル造型

人工砂の周りにフェノール樹脂をコーティングしたものを金型の中で焼き固める造型作業です。

熱硬化性樹脂により、金型形状を写し取ります。できた砂型はこれからつくりたいものと同じ「隙間」を有しています。

塗型

塗型

砂型の表面に塗型材をスプレーし、鋳物に砂型がくっつかないようにします。できる製品の肌もきめ細かくなります。

電気炉(溶解)

電気炉(溶解)

電気炉で鉄を溶かし、取鍋(とりべ)という容器に移し替えます。

温度管理と成分管理で極薄鋳鉄の良品率が大きく変化します。

注湯

注湯

取鍋をハンドル操作で湯口カップから鋳型へ注ぎ入れる注湯作業です。

ゆっくりこぼさないように注ぎ入れていたのでは2㎜の鋳物ができる前に固まって製品になりません。熟練作業でもっとも気が抜けない作業となります。

バリ取り

バリ取り

バリ研磨作業。

自動バリ取り機で製品外周のバリを落とし、機械で落とせない部分は手作業で研磨します。

仕上げ

仕上げ

さらに製品の細部にわたって念入りに仕上げを施します。

お客様が手を切らないように、スポンジが引っかかったりしないように、確認しながら仕上げていきます。その後、塗装およびホーロー加工を施して完成品となります。

オンライン工場見学

サントクの鋳物工場を迫力満点にご紹介しています。

「鋳物って何?」

「鋳物で何を作っているの?」

「女性でも働けるの?」

など、分かりやすくご説明しています。

鉄より熱いハートをもった社員の働いている様子や情熱も見れます。

ぜひ、ご覧ください。

TSUNEIが行く!

オープンファクトリー(部品工場篇)

TSUNEIが行く!

オープンファクトリー(開発工場篇)

会社紹介